1.在中走絲機(jī)床加工中,切割速度的快與慢決定著火花間隙的大小。切割速度不能超過(guò)腐蝕速度,如超過(guò),將會(huì)產(chǎn)生短路現(xiàn)象。其間需要保持一定的切割電流,從而保持間隙大小一致。切割速度勻速才能保證工件的要求尺寸。 2.中走絲機(jī)床加工作業(yè)期間會(huì)不斷產(chǎn)生大量廢屑及微型顆粒物,而冷卻液的主要作用是排屑和消除電離子的不同,決定著電火花的間隙大小,尤其是在加工高精度工件時(shí),必須將火花間隙和間隙補(bǔ)償量考慮在內(nèi)。 3.工件的材料選擇變形量小、屈服極高的材料,如有熱處理淬、回火,應(yīng)選擇正確的工藝參數(shù),冷卻要均勻,盡量消除熱處理中產(chǎn)生的殘余應(yīng)力。

為了被加工工件有比較多的加工精度,這個(gè)時(shí)候普通型中走絲機(jī)床加工是靠工件余留部位起到導(dǎo)電見效以保障電加工正常進(jìn)行。但是在進(jìn)行工件余留部位切割的時(shí)分,如果初次切割就切下了余留部位,將會(huì)造成被切割個(gè)別與母體產(chǎn)生脫離,電回路暫停,無(wú)法接著加工。普通型中走絲機(jī)床進(jìn)行工件余留個(gè)別多次切割,就要先對(duì)被加工工件的導(dǎo)電問(wèn)題進(jìn)行消除。因?yàn)樵诟呔绕胀ㄐ椭凶呓z中,線電極的工作路線會(huì)沿著加工軌跡進(jìn)行循環(huán)運(yùn)動(dòng),才能被加工工件的高表面精度。

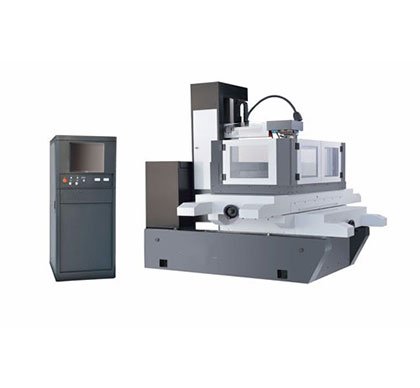

線切割機(jī)床大致分為慢走絲、中走絲機(jī)床和快走絲。其中,快走絲切割速度快,精度低,價(jià)格便宜;中走絲機(jī)床的切割速度、加工精度和產(chǎn)品價(jià)格均適中;慢走絲加工精度zui高,技術(shù)含量zui高,然而機(jī)器價(jià)格和使用成本卻要昂貴的多。總結(jié)就是,快走絲無(wú)法滿足加工需求,慢走絲技術(shù)研發(fā)成本高,使用中走絲線切割加工更容易。

第二種就是伺服驅(qū)動(dòng),是將電壓信號(hào)轉(zhuǎn)化為轉(zhuǎn)矩和轉(zhuǎn)速來(lái)驅(qū)動(dòng)控制。速度、位置精度控制非常準(zhǔn)確。目前這種用在精密數(shù)控中走絲機(jī)床上,將是中走絲機(jī)床的一個(gè)趨勢(shì),這一類一般采用半閉環(huán)控制,當(dāng)然可與高精度線性光柵尺組合進(jìn)行全閉環(huán)控制,1μm絕式直線光柵作為反饋組成全閉環(huán)運(yùn)動(dòng)控制,精度和光潔度更好。

中走絲機(jī)床是指復(fù)合走絲線割機(jī)床,并非走絲速度介于高低速之間。它以往復(fù)多次切割為前提,減少切割作業(yè)過(guò)程中材料變形和鉬絲損耗所帶來(lái)的誤差,工件質(zhì)量的標(biāo)準(zhǔn)可利用運(yùn)絲速度進(jìn)行調(diào)整,介于高速與慢速運(yùn)絲之間。粗加工一般采用高速走絲(8~13mm/s),di一次切割高速穩(wěn)定,采用高電流,以較大的脈寬進(jìn)行大電流切割。修切加工采用低速運(yùn)絲(1~3mm/s),中走絲機(jī)床工作狀態(tài)走絲平穩(wěn),上下眼膜可控制運(yùn)絲的抖動(dòng)。切割精度較高,保證工件精度,尺寸及表面粗糙度( Ra為 1.4~1.7μm)。多次修切,主要的目的是拋磨修光。在加工過(guò)程中,切割還需要注意,工件變形、吃刀量大小不均都可能影響質(zhì)量及精度。根據(jù)不同的材料預(yù)留加工量,使其內(nèi)應(yīng)力扭曲變形,在多次修割中進(jìn)行精加工,使工件的尺寸得到保障。

在我國(guó),中走絲機(jī)床是在二十世紀(jì)的七十年代初發(fā)展起來(lái)的,在以前中走絲機(jī)床的發(fā)展比較緩慢,這主要的原因大概是中國(guó)那時(shí)的電子技術(shù)和設(shè)備相對(duì)落后,而且當(dāng)時(shí)的線切割機(jī)床的生產(chǎn)處大多是國(guó)有企業(yè),不太普遍和大規(guī)模。當(dāng)時(shí)的線切割機(jī)床雖然性能比較強(qiáng),但是出故障率也較高,而且很多性能也很有限,z大的一點(diǎn)好處就是它的制造成本和使用成本是有絕優(yōu)勢(shì)的,非常適合發(fā)展中國(guó)家的使用,有很大的潛在的市場(chǎng)需求。